Los desafíos de Eleb en el Programa Embraer KC-390

La trayectoria de Embraer comenzó a finales de la década de 1960 con una pequeña y versátil turbohélice bimotor desarrollada gracias a un pedido de la Fuerza Aérea Brasileña.

Nació el Bandeirante, a consecuencia de la implementación de un sistema de educación superior aeronáutica compleja y más tarde Aeroespacial en São José dos Campos y la región Valle de Paraíba, desde los inicios de la década de 1940 en adelante.

La compañía partió del famoso EMB-310 para desarrollar el EMB-326 GB Xavante (AT-26) gracias a un acuerdo de cooperación con Italia que se repitió en los años 80 y 90 con el Programa AMX, que dio origen al Embraer A-1A / B.

Su

el Bandeirante, a consecuencia de la implementación de un sistema de educación superior aeronáutica compleja y más tarde Aeroespacial en São José dos Campos y la región Valle de Paraíba, desde los inicios de la década de 1940 en adelante.

La compañía partió del famoso EMB-310 para desarrollar el EMB-326 GB Xavante (AT-26) gracias a un acuerdo de cooperación con Italia que se repitió en los años 80 y 90 con el Programa AMX, que dio origen al Embraer A-1A / B.

Su primer turbohélice de entrenamiento avanzado, el EMB-312 Tucano (T-27), un éxito de ventas en todo el mundo, fue sucedido por una nueva generación, el EMB-314 Super Tucano, que ahora se produce en colaboración con Sierra Nevada, para el codiciado mercado de Defensa de Estados Unidos. Ha sido utilizado en combate en Afganistán, entre otros lugares.

Además de estas, algunas aeronaves diseñadas para el sector civil, y posteriormente adaptadas al ámbito militar, también han demostrado ser eficaces, como en el caso de los bimotores turbohélice Xingu y Brasilia.

Con el auge de aviones Embraer en el mercado internacional, a mediados de la década de 1990, comenzando con el ERJ-145 y sus variantes, el fabricante de aviones brasileño experimentó una nueva actualización en sus métodos de diseño y producción con la introducción de la informática avanzada y el diseño 3D con realidad virtual. Para ello cuenta con un cuerpo de ingenieros altamente cualificados para trabajar con estas herramientas.

Los

primer turbohélice de entrenamiento avanzado, el EMB-312 Tucano (T-27), un éxito de ventas en todo el mundo, fue sucedido por una nueva generación, el EMB-314 Super Tucano, que ahora se produce en colaboración con Sierra Nevada, para el codiciado mercado de Defensa de Estados Unidos. Ha sido utilizado en combate en Afganistán, entre otros lugares.

Además de estas, algunas aeronaves diseñadas para el sector civil, y posteriormente adaptadas al ámbito militar, también han demostrado ser eficaces, como en el caso de los bimotores turbohélice Xingu y Brasilia.

Con el auge de aviones Embraer en el mercado internacional, a mediados de la década de 1990, comenzando con el ERJ-145 y sus variantes, el fabricante de aviones brasileño experimentó una nueva actualización en sus métodos de diseño y producción con la introducción de la informática avanzada y el diseño 3D con realidad virtual. Para ello cuenta con un cuerpo de ingenieros altamente cualificados para trabajar con estas herramientas.

Los  aviones comerciales de la familia E-Jet, resultado de esa modernización, conquistaron los mercados de los cinco continentes, consolidando así el camino para la puesta en marcha de un audaz y viejo plan de Embraer: un nuevo avión de carga multiusos bimotor, de uso militar, capaz de transportar hasta 23 toneladas de carga, materiales y personal a través de largas distancias, capaz de aterrizar y despegar en pistas situadas en primera línea del frente, o incluso en pistas sin pavimentar, improvisadas o incluso dañadas por la acción del enemigo. Esta revolución de la ingeniería aeroespacial responde al nombre del KC-390. Para fabricarlo, Embraer creó la nueva División de Defensa y Seguridad, consolidando también la producción de los Super Tucano en Brasil y Estados Unidos.

Desafíos de ingeniería en Eleb

El

aviones comerciales de la familia E-Jet, resultado de esa modernización, conquistaron los mercados de los cinco continentes, consolidando así el camino para la puesta en marcha de un audaz y viejo plan de Embraer: un nuevo avión de carga multiusos bimotor, de uso militar, capaz de transportar hasta 23 toneladas de carga, materiales y personal a través de largas distancias, capaz de aterrizar y despegar en pistas situadas en primera línea del frente, o incluso en pistas sin pavimentar, improvisadas o incluso dañadas por la acción del enemigo. Esta revolución de la ingeniería aeroespacial responde al nombre del KC-390. Para fabricarlo, Embraer creó la nueva División de Defensa y Seguridad, consolidando también la producción de los Super Tucano en Brasil y Estados Unidos.

Desafíos de ingeniería en Eleb

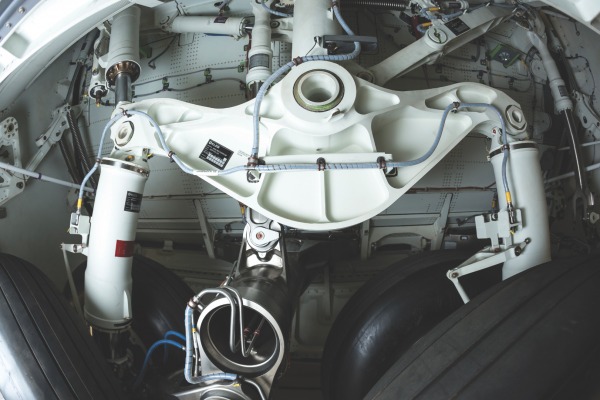

El desarrollo y la construcción de la aeronave más grande jamás producida en Brasil ha impuesto una serie de retos a la industria aeronáutica nacional, un ejemplo es el fabricante del tren de aterrizaje Eleb, con sede en São José dos Campos (SP). Fueron necesarios cinco años de trabajo para concebir, diseñar, desarrollar, probar y producir el conjunto de tren de aterrizaje principal y auxiliar para soportar las 84 toneladas del nuevo avión.

El presidente de Eleb, Luis Marinho, lo tiene muy claro: "El KC-390 posiciona a Eleb a un nuevo nivel". Según reconoció Marinho, “sin este proyecto, tal vez la compañía tardaría décadas en lograr el mismo nivel de desarrollo tecnológico y de calidad, a través de colaboraciones con universidades e institutos. El desarrollo de este avión de carga ha supuesto una lección fundamental para alcanzar el nivel en el que estamos ahora".

La

desarrollo y la construcción de la aeronave más grande jamás producida en Brasil ha impuesto una serie de retos a la industria aeronáutica nacional, un ejemplo es el fabricante del tren de aterrizaje Eleb, con sede en São José dos Campos (SP). Fueron necesarios cinco años de trabajo para concebir, diseñar, desarrollar, probar y producir el conjunto de tren de aterrizaje principal y auxiliar para soportar las 84 toneladas del nuevo avión.

El presidente de Eleb, Luis Marinho, lo tiene muy claro: "El KC-390 posiciona a Eleb a un nuevo nivel". Según reconoció Marinho, “sin este proyecto, tal vez la compañía tardaría décadas en lograr el mismo nivel de desarrollo tecnológico y de calidad, a través de colaboraciones con universidades e institutos. El desarrollo de este avión de carga ha supuesto una lección fundamental para alcanzar el nivel en el que estamos ahora".

La Fuerza Aérea Brasileña (FAB) es responsable de todas las inversiones en el desarrollo del KC-390, futura columna vertebral de la aviación de transporte de la institución en los próximos años. Por contrato, de acuerdo con el Comité de Coordinación del Programa Avión de Combate (COPAC), la propiedad intelectual de todo lo que se desarrolla en el programa KC-X es de la União, ya sea en exclusiva o conjuntamente con Embraer Defesa & Segurança (EDS).

Con el fin de dar este nuevo paso, Eleb puso en marcha un plan de innovación “arduo y difícil”, según explicó el director de ingeniería, Vladimir Taucci. "El desarrollo del primer proyecto de las pruebas supuso 36 meses de trabajo de 33 ingenieros dedicados al nuevo producto. Unas adaptaciones para las que la compañía ha involucrado a todas las áreas de la logística ", comentó. Taucci sabe de lo que habla, tras más de 30 años en el negocio, el director de ingeniería ha acompañado toda la historia de la industria aeronáutica brasileña.

Eleb

Fuerza Aérea Brasileña (FAB) es responsable de todas las inversiones en el desarrollo del KC-390, futura columna vertebral de la aviación de transporte de la institución en los próximos años. Por contrato, de acuerdo con el Comité de Coordinación del Programa Avión de Combate (COPAC), la propiedad intelectual de todo lo que se desarrolla en el programa KC-X es de la União, ya sea en exclusiva o conjuntamente con Embraer Defesa & Segurança (EDS).

Con el fin de dar este nuevo paso, Eleb puso en marcha un plan de innovación “arduo y difícil”, según explicó el director de ingeniería, Vladimir Taucci. "El desarrollo del primer proyecto de las pruebas supuso 36 meses de trabajo de 33 ingenieros dedicados al nuevo producto. Unas adaptaciones para las que la compañía ha involucrado a todas las áreas de la logística ", comentó. Taucci sabe de lo que habla, tras más de 30 años en el negocio, el director de ingeniería ha acompañado toda la historia de la industria aeronáutica brasileña.

Eleb nació en 1984 para producir, bajo licencia, el tren de aterrizaje de los cazas italobrasileños A-1 para las FAB. La experiencia adquirida con los italianos premitió producir el tren de aterrizaje de los cazas de combate A-29 Super Tucano.

Entre 1999 y 2008, compartió con la alemana Liebherr el desarrollo y la producción de trenes de aterrizaje de los aviones comerciales de Embraer. A partir del programa KC-390, Embraer decidió comprar el 40% de la empresa que estaba bajo el control de los alemanes y se hizo cargo por completo de la compañía.

Eleb domina nuevos procesos

Los desafíos estaban especialmente en el uso de titanio y acero, las dos principales materias primas de alta densidad y resistencia utilizadas para la fabricación de 80% de las nuevas piezas, debido a que tenían dimensiones mucho más grandes. Hasta ese momento, mientras las aeronaves eran más pequeñas, se su usaba principalmente el aluminio. Fue necesario revisar los procesos y adquirir nueva maquinaria para una planta industrial en la que trabajaban 600 empleados. Esto significó una inversión de diez millones de dólares estadounidenses en adquisiciones, formación y desarrollo de nuevas tecnologías.

No

nació en 1984 para producir, bajo licencia, el tren de aterrizaje de los cazas italobrasileños A-1 para las FAB. La experiencia adquirida con los italianos premitió producir el tren de aterrizaje de los cazas de combate A-29 Super Tucano.

Entre 1999 y 2008, compartió con la alemana Liebherr el desarrollo y la producción de trenes de aterrizaje de los aviones comerciales de Embraer. A partir del programa KC-390, Embraer decidió comprar el 40% de la empresa que estaba bajo el control de los alemanes y se hizo cargo por completo de la compañía.

Eleb domina nuevos procesos

Los desafíos estaban especialmente en el uso de titanio y acero, las dos principales materias primas de alta densidad y resistencia utilizadas para la fabricación de 80% de las nuevas piezas, debido a que tenían dimensiones mucho más grandes. Hasta ese momento, mientras las aeronaves eran más pequeñas, se su usaba principalmente el aluminio. Fue necesario revisar los procesos y adquirir nueva maquinaria para una planta industrial en la que trabajaban 600 empleados. Esto significó una inversión de diez millones de dólares estadounidenses en adquisiciones, formación y desarrollo de nuevas tecnologías.

No obstante, todavía hay inversiones que deben realizarse. El tamaño de las piezas del KC-390 requiere un nuevo horno que permita reforzar la resistencia del material. En la actualidad, este tratamiento se lleva a cabo en Canadá, pero deberá ser nacionalizado.

De acuerdo con el presidente de la compañía, los conocimientos adquiridos con el mecanizado de grandes piezas de titanio para el KC-390 facilitaron el desarrollo del tren de aterrizaje de la nueva generación de aviones comerciales Embraer, bautizado como E2-190. "Si tuviésemos que fabricar el tren de aterrizaje del E2-190 sin la experiencia del KC-390 estaríamos en una situación muy complicada", reconoció Marinho.

En la lista de los requisitos de la aeronave, elaborada por la FAB, figuraba la necesidad de soportar aterrizajes en pistas no preparadas (tierra), en el Amazonas o la Antártida; localizaciones extremas y con condiciones adversas de temperatura.

La

obstante, todavía hay inversiones que deben realizarse. El tamaño de las piezas del KC-390 requiere un nuevo horno que permita reforzar la resistencia del material. En la actualidad, este tratamiento se lleva a cabo en Canadá, pero deberá ser nacionalizado.

De acuerdo con el presidente de la compañía, los conocimientos adquiridos con el mecanizado de grandes piezas de titanio para el KC-390 facilitaron el desarrollo del tren de aterrizaje de la nueva generación de aviones comerciales Embraer, bautizado como E2-190. "Si tuviésemos que fabricar el tren de aterrizaje del E2-190 sin la experiencia del KC-390 estaríamos en una situación muy complicada", reconoció Marinho.

En la lista de los requisitos de la aeronave, elaborada por la FAB, figuraba la necesidad de soportar aterrizajes en pistas no preparadas (tierra), en el Amazonas o la Antártida; localizaciones extremas y con condiciones adversas de temperatura.

La  solución fue crear un sistema inédito de distribución de peso sobre el tren de aterrizaje principal. La patente de la nueva tecnología, que fue presentada en los Estados Unidos y que está pendiente de homologación, prevé que al tocar el suelo, la barra de equilibrio (también llamado eje de balancín) distribuya uniformemente la carga sobre las ruedas. "No había nada igual en el mundo y fue un gran reto de ingeniería", aseguró Taucci.

A diferencia de las opciones que hay en el mercado, este producto hace que el impacto sea absorbido de manera más eficaz, mejora el rendimiento en el aterrizaje y en el despegue y también el desplazamiento en pistas no preparadas.

La compañía estima que el tren de aterrizaje representa un 5% del valor de la aeronave. "Desde el punto de vista de la fabricación, podemos compararlo con el motor" explicó Marinho al referirse a la complejidad y la singularidad de los equipos. Entre los muchos sistemas empotrados, este es uno de los que mayor valor.

Hay pocas empresas en el mundo que fabrican el componente. Ahora, a Eleb se une la estadounidense Gooddrich y la francesa Messier Dowty en el pequeño grupo que domina todo el proceso de desarrollo del tren de aterrizaje de un avión.

De acuerdo con datos de 2015 (cedidos por Eleb), el número de trenes de aterrizaje fabricados por año es de alrededor de 250, cada uno de los cuales consta de dos o tres trenes de aterrizaje y tarda unos tres meses en estar preparado. El conjunto de tren de aterrizaje del KC-390 pesa 1,5 toneladas.

Alrededor del 80% de la producción de Eleb está destinada a Embraer, atendiendo a la familia de aviones E-145, Phenom 300 y Legacy 500/600. La compañía también fabrica trenes de aterrizaje para el helicóptero S-92 Sikorsky, ampliamente utilizado en Brasil para operaciones fuera de los límites costeros, en las plataformas de perforación de petróleo.

solución fue crear un sistema inédito de distribución de peso sobre el tren de aterrizaje principal. La patente de la nueva tecnología, que fue presentada en los Estados Unidos y que está pendiente de homologación, prevé que al tocar el suelo, la barra de equilibrio (también llamado eje de balancín) distribuya uniformemente la carga sobre las ruedas. "No había nada igual en el mundo y fue un gran reto de ingeniería", aseguró Taucci.

A diferencia de las opciones que hay en el mercado, este producto hace que el impacto sea absorbido de manera más eficaz, mejora el rendimiento en el aterrizaje y en el despegue y también el desplazamiento en pistas no preparadas.

La compañía estima que el tren de aterrizaje representa un 5% del valor de la aeronave. "Desde el punto de vista de la fabricación, podemos compararlo con el motor" explicó Marinho al referirse a la complejidad y la singularidad de los equipos. Entre los muchos sistemas empotrados, este es uno de los que mayor valor.

Hay pocas empresas en el mundo que fabrican el componente. Ahora, a Eleb se une la estadounidense Gooddrich y la francesa Messier Dowty en el pequeño grupo que domina todo el proceso de desarrollo del tren de aterrizaje de un avión.

De acuerdo con datos de 2015 (cedidos por Eleb), el número de trenes de aterrizaje fabricados por año es de alrededor de 250, cada uno de los cuales consta de dos o tres trenes de aterrizaje y tarda unos tres meses en estar preparado. El conjunto de tren de aterrizaje del KC-390 pesa 1,5 toneladas.

Alrededor del 80% de la producción de Eleb está destinada a Embraer, atendiendo a la familia de aviones E-145, Phenom 300 y Legacy 500/600. La compañía también fabrica trenes de aterrizaje para el helicóptero S-92 Sikorsky, ampliamente utilizado en Brasil para operaciones fuera de los límites costeros, en las plataformas de perforación de petróleo.

Proceso de fabricación

Las partes  principales del tren de aterrizaje nacen de un bloque grande de metal. En el caso del utilizado en el nuevo carguero, puede pesar 4,5 toneladas. El bloque está esculpido mediante procesos automatizados pre-mecanizado para dar forma inicial a la pieza. Antes de pasar al tallado más fino, el material se trata térmicamente para triplicar la resistencia.

Después de pasar horas en hornos a aproximadamente 470 °C, recibe un choque térmico en el agua, el valor de la resistencia del acero salta de 26 a 53. "El material tiene una dureza que está muy cerca de la dureza de la herramienta utilizada para tallar la pieza", desveló Taucci. El mecanizado se realiza mediante las máquinas conocidas como de "cinco ejes", que permiten trabajar en tres dimensiones.

Las piezas también se protegen con baños químicos, los cuales varían según el material. Después de cada proceso de fabricación se inspeccionan las piezas con la ayuda de un líquido que revela posibles microfisuras más delgadas que un cabello bajo una luz negra. Esas microfisuras, que no se pueden ver a simple vista, están causadas por los tratamientos y de mecanizado. Estos son los llamados ensayos no destructivos y se llevan a cabo en el 100% de la producción.

Los componentes de metal todavía sufren un proceso más que aumenta diez veces la resistencia a la fatiga. En el caso del aluminio, se utilizan microesferas de vidrio y, en el del acero, microesferas del mismo material, que son bombardeados con aire comprimido por medio de brazos mecánicos dentro de una cabina. El proceso se asemeja a un trabajo con pintura en polvo.

Según el director de ingeniería, el tren de aterrizaje es un elemento muy duradero. "Se puede romper un ala, pero no el tren de aterrizaje", afirma Taucci al hablar de un posible accidente. Lo que puede ocurrir es que el tren se doble para evitar mayores daños a la aeronave.

E

principales del tren de aterrizaje nacen de un bloque grande de metal. En el caso del utilizado en el nuevo carguero, puede pesar 4,5 toneladas. El bloque está esculpido mediante procesos automatizados pre-mecanizado para dar forma inicial a la pieza. Antes de pasar al tallado más fino, el material se trata térmicamente para triplicar la resistencia.

Después de pasar horas en hornos a aproximadamente 470 °C, recibe un choque térmico en el agua, el valor de la resistencia del acero salta de 26 a 53. "El material tiene una dureza que está muy cerca de la dureza de la herramienta utilizada para tallar la pieza", desveló Taucci. El mecanizado se realiza mediante las máquinas conocidas como de "cinco ejes", que permiten trabajar en tres dimensiones.

Las piezas también se protegen con baños químicos, los cuales varían según el material. Después de cada proceso de fabricación se inspeccionan las piezas con la ayuda de un líquido que revela posibles microfisuras más delgadas que un cabello bajo una luz negra. Esas microfisuras, que no se pueden ver a simple vista, están causadas por los tratamientos y de mecanizado. Estos son los llamados ensayos no destructivos y se llevan a cabo en el 100% de la producción.

Los componentes de metal todavía sufren un proceso más que aumenta diez veces la resistencia a la fatiga. En el caso del aluminio, se utilizan microesferas de vidrio y, en el del acero, microesferas del mismo material, que son bombardeados con aire comprimido por medio de brazos mecánicos dentro de una cabina. El proceso se asemeja a un trabajo con pintura en polvo.

Según el director de ingeniería, el tren de aterrizaje es un elemento muy duradero. "Se puede romper un ala, pero no el tren de aterrizaje", afirma Taucci al hablar de un posible accidente. Lo que puede ocurrir es que el tren se doble para evitar mayores daños a la aeronave.

E l tren del KC-390 marcó el comienzo de una nueva era de las pruebas de simulación. Antes de que los prototipos fueran ejecutados, el proyecto se puso a prueba en los simuladores, que incluyeron pruebas de vibración y de carga. Los resultados, basados en las proyecciones elaboradas durante el desarrollo, se verificaron después en pruebas reales.

Durante el desarrollo de un nuevo tren de aterrizaje, el prototipo pasa a través de, al menos, cinco tipos diferentes de pruebas: caída libre, estático, fatiga y resistencia del medio ambiente (durabilidad). Según Taucci, el primero es el más complicado.

La caída libre simula todas las posibilidades de aterrizaje soportando pesos superiores a los presentados por el propio avión. En el caso del KC-390, más de 150 toneladas. Para llevar a cabo esta prueba, Eleb construyó una nueva máquina de caída libre de 17 metros de altura para simular las condiciones de aterrizaje.

Las pruebas incluyen ciclos de exposición de equipos de horas consecutivas a baja y alta temperatura, simulando las condiciones climáticas severas que se encuentran en los trópicos. Los actuadores también simulan las cargas y el desgaste equivalente a 30 años de vida.

Imágenes: EDS, la Agencia de la Fuerza Aérea, Roberto Caiafa, Eleb

l tren del KC-390 marcó el comienzo de una nueva era de las pruebas de simulación. Antes de que los prototipos fueran ejecutados, el proyecto se puso a prueba en los simuladores, que incluyeron pruebas de vibración y de carga. Los resultados, basados en las proyecciones elaboradas durante el desarrollo, se verificaron después en pruebas reales.

Durante el desarrollo de un nuevo tren de aterrizaje, el prototipo pasa a través de, al menos, cinco tipos diferentes de pruebas: caída libre, estático, fatiga y resistencia del medio ambiente (durabilidad). Según Taucci, el primero es el más complicado.

La caída libre simula todas las posibilidades de aterrizaje soportando pesos superiores a los presentados por el propio avión. En el caso del KC-390, más de 150 toneladas. Para llevar a cabo esta prueba, Eleb construyó una nueva máquina de caída libre de 17 metros de altura para simular las condiciones de aterrizaje.

Las pruebas incluyen ciclos de exposición de equipos de horas consecutivas a baja y alta temperatura, simulando las condiciones climáticas severas que se encuentran en los trópicos. Los actuadores también simulan las cargas y el desgaste equivalente a 30 años de vida.

Imágenes: EDS, la Agencia de la Fuerza Aérea, Roberto Caiafa, Eleb